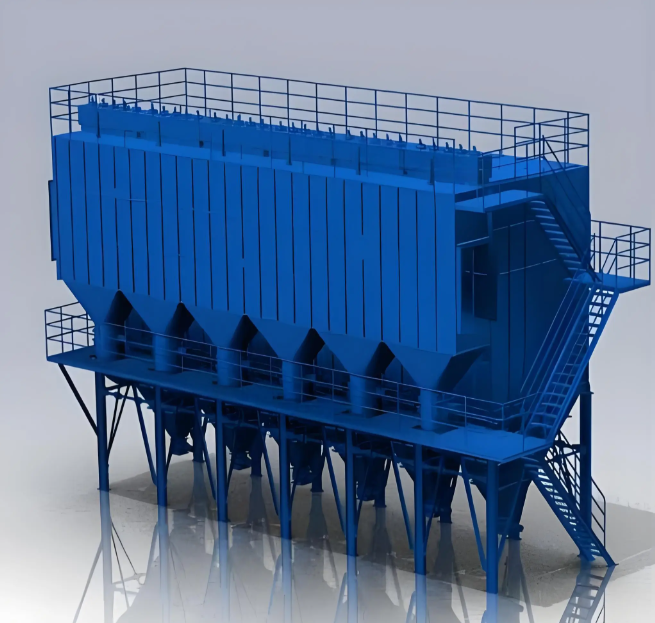

在工业除尘领域,布袋除尘器作为一种高效净化设备,其性能的核心参数之一便是过滤风速。过滤风速的选择直接关系到除尘效率、设备阻力、运行成本和使用寿命,是设计和运维中的关键决策点。许多企业在选型时常常困惑:过滤风速究竟选多高才合适?不同行业是否有通用标准?本文将全面解析过滤风速的定义、影响因素,并汇总各行业的实践经验值,旨在为工程师、采购人员和企业管理者提供实用的参考。作为行业内的资深服务商,北京嵩安环保管家凭借多年项目经验,强调科学选择过滤风速的重要性,以避免“高风速导致滤袋破损”或“低风速造成设备浪费”等常见问题。

过滤风速,又称气布比,指单位时间内通过滤袋有效过滤面积的气体体积,通常以米/分钟(m/min)为单位。计算公式为:过滤风速 = 处理风量 / 总过滤面积。这一参数看似简单,却隐含着多重工程平衡:过高的风速会增大滤袋负荷,导致粉尘穿透、阻力飙升和滤袋磨损;而过低的风速则需更大过滤面积,增加设备投资和占地空间。在实际应用中,过滤风速的选择需综合考量粉尘特性、气体条件、清灰方式和行业规范,绝非随意设定。例如,对于粘性粉尘,风速宜低以减少堵塞;对于干燥细尘,可适当提高风速以优化成本。

确定过滤风速时,必须分析以下核心变量,这些因素相互作用,决定了风速的合理范围:

粉尘的粒径、湿度、粘性和爆炸性等特性直接影响过滤行为。例如,对于水泥、矿粉等粗颗粒粉尘,过滤风速可选1.0-1.2 m/min;而对于化工或制药行业的微细粘性粉尘,风速常需降至0.6-0.8 m/min,以防滤袋板结。初始粉尘浓度越高,一般需更低风速以延长清灰周期。

高温气体会降低滤料强度,建议风速下调10-20%;高湿气体易结露糊袋,风速需控制在0.8 m/min以下,并搭配保温措施。例如,在钢铁烧结烟气中,因温度波动大,风速多选0.9-1.1 m/min。

不同滤料(如涤纶、PPS、PTFE)的透气性和耐用性各异。脉冲喷吹清灰效率高,风速可较高(如1.2-1.5 m/min);反吹风清灰较温和,风速宜低(如0.8-1.0 m/min)。选择时需参考滤料供应商的推荐值。

严格排放标准(如低于10 mg/m³)要求更低风速以提升过滤精度;同时,风速影响能耗和滤袋更换频率,需进行全生命周期成本核算。

各行业基于长期实践,形成了风速经验范围,下文将详细汇总。

以下数据基于工程案例和行业共识,但需注意,具体项目应结合实地测试调整。北京嵩安环保管家在服务跨行业客户时,发现许多企业因忽略行业差异性而导致设备失效,因此这里汇总常见行业的经验值供参考:

水泥生产中的破碎、研磨和包装环节粉尘量大,且具磨琢性。通常,过滤风速选0.8-1.0 m/min;对于窑头窑尾高温烟气,因滤料多用P84,风速可适当提高至1.0-1.2 m/min,但需加强清灰设计。

高炉、转炉和烧结工序粉尘浓度高、温度波动大。建议风速为0.9-1.1 m/min;对于电炉烟尘,因微细颗粒多,风速宜低至0.8-1.0 m/min,以确保排放达标。

燃煤飞灰轻细,但流动性好。脉冲布袋除尘器风速常设1.0-1.2 m/min;若采用电袋复合技术,风速可略高,但需防止滤袋冲刷。

粉尘常具粘性或爆炸风险,如颜料、原料药。过滤风速应保守,一般0.6-0.9 m/min,并选用防静电滤料。例如,在粉体包装环节,风速多取0.7 m/min以下。

木屑粉尘易堵塞,但密度低。风速可选1.2-1.5 m/min,但需定期清灰;对于油漆粉尘,因粘性大,风速需降至0.8-1.0 m/min。

粉尘具吸湿性,易结块。建议风速0.8-1.0 m/min,并注重设备密封性,避免微生物滋生。

粉尘颗粒粗、磨琢性强。过滤风速宜在1.0-1.3 m/min,但需用耐磨滤料,并加大过滤面积余量。

以上经验值仅为普遍范围,实际设计中应进行气流模拟和试点测试。北京嵩安环保管家在多年项目中,曾协助一家水泥厂通过将过滤风速从1.2 m/min调整至0.9 m/min,使滤袋寿命延长30%,这体现了定制化选型的重要性。

基于行业经验,选择过滤风速应遵循以下步骤,以确保经济性与可靠性的平衡:

收集处理风量、粉尘浓度、气体温湿度及当地排放标准。例如,若要求排放低于20 mg/m³,风速需比常规值低0.1-0.2 m/min。

参考上文行业经验值,结合粉尘特性(可进行实验室分析)确定初始范围。对于混合型粉尘,建议取中下限值。

根据风速和风量计算总过滤面积:过滤面积 = 处理风量 / 过滤风速。然后评估设备占地和投资成本,若面积过大,可微调风速,但勿牺牲性能。

选择匹配的滤料和清灰系统。例如,对于高风速应用,滤料需高强度,清灰频率应增加;反之,低风速可延长清灰间隔。

通过CFD模拟或小型试验验证气流分布,避免局部风速过高导致“破袋”。最终风速应在设备铭牌上标注,并定期巡检监测压差变化。

总之,过滤风速不是固定值,而是一个动态优化结果。企业应避免盲目追求“高风速节省成本”或“低风速确保安全”,而是基于科学分析决策。

在实际运维中,因过滤风速选择不当引发的問題屡见不鲜。以下是两个典型案例:

某金属加工厂为节省投资,将布袋除尘器过滤风速设为1.5 m/min,远超行业1.0-1.2 m/min的建议。结果运行半年后,滤袋大面积撕裂,粉尘排放超标,更换成本远超初期节省。分析发现,高风速加剧了粉尘对滤袋的冲刷,且清灰不力。后调整至1.1 m/min,并优化脉冲设置,设备稳定运行。

一家食品厂因担心堵塞,将风速定为0.6 m/min,但粉尘实际干燥易清。导致除尘器体积庞大,能耗增加30%。经评估后,风速调至0.9 m/min,在保证效率的同时降低了运行费用。

这些案例表明,过滤风速需量身定制。专业服务商如北京嵩安环保管家,能通过现场诊断提供优化方案,帮助企业避免类似误区。

随着工业4.0推进,布袋除尘器正朝向智能化演进。未来,过滤风速可能通过传感器实时监测压差、浓度等数据,并自动调整清灰频率以优化风速,实现动态平衡。例如,物联网技术允许远程监控风速波动,预警潜在故障。然而,核心原理不变:过滤风速的选择始终依赖于对工艺的深刻理解。

总结来说,布袋除尘器过滤风速的选择是一个多因素权衡过程,并无统一答案。各行业经验值提供了有用起点,但必须结合具体粉尘、气体条件和运行目标调整。建议企业在选型时,参考本文指南,并咨询专业机构进行验算。通过科学设定过滤风速,不仅能提升除尘效率,还能延长设备寿命,最终实现环保与经济的双赢。作为业内有经验的服务方,北京嵩安环保管家强调,过滤风速只是系统优化的一环,整体设计、安装和维护同样关键。

希望本文的详细解析能帮助您更好地理解布袋除尘器过滤风速的选择要点。无论您身处哪个行业,都建议在决策前收集充分数据,必要时进行试点测试。如果您有具体项目需求,欢迎联系专业团队获取定制建议,以确保除尘系统长期稳定运行。